湖北襄阳正涵电气有限公司

电 话:0710-3233563

13508660044

Q Q:578848189

邮 编:441000

Email:xyzhdq@163.com

网 址:www.jinxiangqi.net

直流平波电抗器的维护

油箱及附件清洗,灰尘、污垢清扫干净 油位检查及补油,油位在正常范围内

检查全部密封,处理渗漏油

套管接头、均压环及金属附件检查及处理,按力矩要求紧固,导线、套管接头、均压环及附件接触良好,力矩满足制造厂家要求

接地装置检查及处理,本体接地线接触良好,各附件与本体接地线连接良好,中性线所有连接良好

防腐、生锈处补漆

呼吸器检查及更换,必要时更换硅胶及油杯中的油

检查阀门位置状态,所有阀门位置状态正确

直流平波电抗器的检修

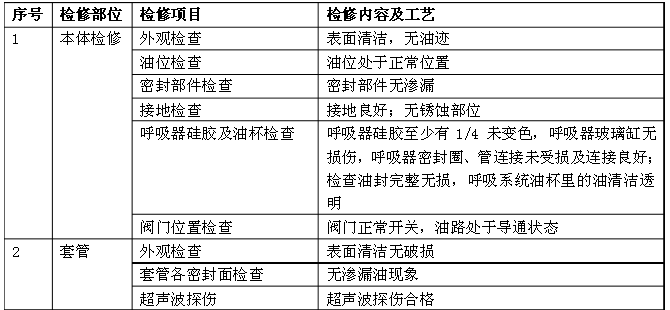

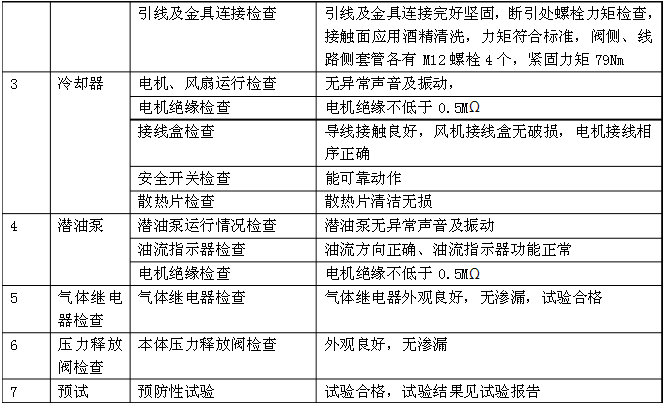

平波电抗器年度检修项目见下表1

表1 平波电抗器年度检修项目见下

特殊性检修项目

平抗油务处理

1)备用油标准

耐压≥60kV、含气量≤0.5%、tgδ≤0.7%、微水≤10ppm

2)平抗本体排油

a) 真空滤油机、空压机、干燥空气发生器、油罐(8个,容量为15t)、输油管装置就位。 b) 关闭平抗油在线监测装置,将平抗的1.1、1.2、2.1套管接地,防止产生静电。 c) 滤油机进油管与平抗排油阀相连。滤油机出油管经阀门后与油罐的进油阀相连接。 d) 取下平抗本体油箱的呼吸器,将空气干燥器出口通过减压阀与呼吸器管口相连,此时减压阀在全关位置。

e) 将平抗本体抽真空堵板取下,在此处加装压力表; f)

将平抗油枕与本体间的阀门关闭

g) 全开平抗的出油阀、真空滤油机的进出油阀、油罐进油阀、呼吸器阀

h) 按顺序开启真空滤油机打开、干燥空气发生器 i)

开启油泵启动开关,记录滤油机油量,记录油枕油位计指示值。

注意:

启动真空滤油机油泵,油温开始上升,待油温升到70℃后(需要时间为25分钟左右,其间G1、G2、G5加热器会根据温度情况自动投切),缓慢打开阀门E,启动真空泵(这一点特别需要注意,如果在过滤器的观测孔中发现有严重的起泡现象,则需要迅速调小阀门E),待真空泵的压力表指示降低到20mbar后,关闭阀门E,然后迅速打开阀门D 注意:

调节空压机的出气阀门,使输出的气体压力保持在0.3Mpa左右,同时调节干燥空气发生器的左右两个排气阀,使输出的干燥空气的压力在10kpa左右,最多不能超过20kpa。 j)

记录滤油机底数、油泵启动时间。

k) 调节滤油机进油阀,控制排油速度不大于6000升/小时。 l)

大约25小时平抗本体油排完。

m) 排油结束后按正常的停机顺序关停真空滤油机。

n) 维持平抗本体压力在0.1—0.2bar,若压力下降则启动空气干燥装置。 排油时的注意事项:

选用的干燥空气装置所制造的干燥空气的露点小于-35℃;从排油开始到抽真空以前始

终注入干燥空气以维持变压本体压力 0.1—0.2bar。

待一台油罐装满90%油时,应及时打开另一台通过三通管连接的油罐的进油阀,并关

阀以注满油的油罐的进油阀。

当平抗排油量排油将尽时,仔细观察滤油机的进油管道(是否有气泡)以确认平抗本体

油已空 注入干燥空气时平抗本体的压力最大不能超过0.4bar。 放油全过程要有专人观察油罐的油位和滤油机的运行。

真空泵运行时,要注意观察油位计,防止机油干枯和机油回流进滤油机中

全过程每间隔一小时要记录一次。

3)油罐中的油处理

a) 把两台真空滤油机进出口分别与两油罐的进出口相连接,关闭油罐呼吸器管道阀门。 b) 按真空滤油机操作规定开启滤油机,进行真空热油循环。 c) 加热器温度整定为70℃。

d) 记录滤油机油量底数、启动时间。 e) 在油循环过程中可每天取一次油样。 f)

油化验(色谱、微水、耐压、介损)合格后才能开始注油。

在油循环的过程中,随时观察滤油机和真空泵的运行情况,并且每间隔一小时要记录一次。

4)平抗抽真空

a) 将真空泵与平抗本体的抽真空阀门用真空管连接

b) 将平抗套管下方的注油阀门和本体注油阀连接,将平抗套管上方的抽真空阀门连接到本体的抽真空阀门上

c) 打开抽真空阀门开始抽真空

d) 打开本体和套管之间的阀门,将套管中的油排进本体,打开套管和本体抽真空管之间的阀门,开始对套管抽真空

e) 抽真空至9.6(-1)mbar时停真空泵,并关闭本体与真空泵间阀门,用来检查密封性 f)

1小时后检查平抗压力,根据密封性判定公式(P2-P1)×T<30,(其中P2、P1为停机前

后平抗的压力)来判断平抗密封情况 g) 继续抽真空,真空度抽到1.1(-1)mbar

6)平抗真空注油

a) 油试验(色谱、微水、耐压、介损)合格后,才能注油。

b) 将滤油机的出油阀和平抗的进油阀相连,油罐的出油阀和滤油机的进油阀相连。 c) 打开油罐出油阀、滤油机的进出油阀、平抗的进油阀,打开平抗本体套管连接软管处的阀门及软管阀门以监视平抗注油油位

d) 开启真空泵、真空滤油机进行真空注油。 注意:

慢开平抗进油阀,使压力表处于微正压的状态进油,微正压约为15kpa。 e) 记录滤油机油量读数和操作的时间。 f)

调整滤油机的出油阀,控制注油速度为3000—5000升/小时,每小时记录一次注油量。

g) 当一台油罐的油抽完后,应通过三通管和阀门的操作,抽取另一油罐的油。 h) 约经过20个小时的注油后,当平抗本体的油位距平抗顶部约20cm时,关闭本体装真空表传感器处的阀门,并拆除传感器。 i) 关闭至套管处的阀门,关闭真空管至本体处的阀门,共三个,停真空泵 j)

继续注油,直至本体油箱完全注满油

k) 拆除真空表和抽真空专用接头 l)

打开平抗本体呼吸器接口堵板,安装呼吸器。

m) 调整平抗本体油枕的油位:将预先准备的备用油通过真空滤油机,经平抗本体油位调整阀门注入到平抗本体油枕,使得油位计指针指示在合适位置(若是不能确认油位指示是否正确,则可用一根塑料管从气体继电器排气孔处放油进行检查油位)。 n) 关闭油罐出油阀、滤油机的进油阀,停止滤油机的运行。 o) 关闭油枕阀门

p) 对平抗各气体继电器、油流继电器、压力释放阀、各排气阀、排气孔进行排气

7)平抗本体真空热油循环

a) 将平抗的排油阀与滤油机的进油管接好,将平抗的进油阀与滤油机的出油管相连。 b) 打开平抗的进出油阀 c) 打开滤油机的进油阀。 d) 将加热器的温度整定在70度。 e) 开启滤油机的真空泵及加热器。 f)

油泵控制开关合上后,油泵应自动启动(等待真空)。

g) 当油泵自动起动后,应立即调节滤油机进油阀,保证循环速度为3000—5000升/小时。 h) 在热油循环期间,每间隔8小时手动启动四台潜油泵运行10分钟。 i)

热油循环72小时后,取油样(上、中、下)化验(油色谱、微水、介损、耐压)合格

后停止热油循环。 j)

停止滤油机,破坏滤油机的真空并断开真空泵电源,关闭平抗的进出油阀。

k) 用相应堵板封堵进油阀 l)

恢复平抗油在线监测装置。

8)平抗排气、静置

a) 打开油枕上部的排气孔,排出油枕中的气体。 b) 恢复平抗气体继电器两侧的阀门至运行状态。

c) 油静止24小时后取油样进行油化验(色谱、微水、耐压、介损),其结果在合格范围内。

d) 油静止72小时后,打开平抗各处的排气阀进行排气。

2、套管更换(以阀侧套管为例)

a)工作要选择晴朗的天气进行,空气的相对湿度不大于75%; b)将备品套管进行试验,试验合格; c)将高压套管断引;

d)关闭平抗本体油箱至本体油枕间阀门;

e)将真空滤油机进油管与平抗排油阀连接,将真空滤油机出油管接入油罐,对平抗进行排油,直至油位在套管根部之下,排油同时在最高点破坏真空;

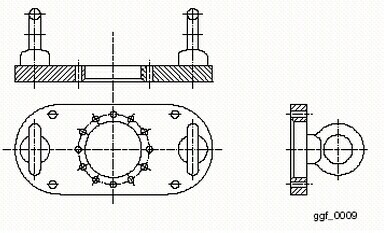

f)拆去套管外部端子,将套管起吊专用工具(如图32所示)固定在套管顶部,将吊绳固定在在起吊专用工具上,将套管固定螺栓松开,拆除完毕后起吊套管,其吊高度30公分即可,防止内部引线拉断,拆除套管应力锥与绕组连接线,吊下套管;

d)关闭平抗本体油箱至本体油枕间阀门;

e)将真空滤油机进油管与平抗排油阀连接,将真空滤油机出油管接入油罐,对平抗进行排油,直至油位在套管根部之下,排油同时在最高点破坏真空;

f)拆去套管外部端子,将套管起吊专用工具(如图所示)固定在套管顶部,将吊绳固定在在起吊专用工具上,将套管固定螺栓松开,拆除完毕后起吊套管,其吊高度30公分即可,防止内部引线拉断,拆除套管应力锥与绕组连接线,吊下套管;

图为套管起吊专用工具

g)起吊新套管,将套管与升高座连接处擦拭干净,更换密封圈,并涂抹密封胶; h)连接套管应力锥与绕组连线,降低拉杆以便联结上、下两部分,安装拉杆擦干净拉杆的螺纹,用固定胶体(Loctite)和活性体Loctite T747,如图33所示,当拉杆装好后,把套管插入平抗内,到最后约120mm的位置,导向圆锥体底部联接片进入套管筒。